端板焊核燃料棒智能識別與定位裝備

——核工業(yè)自動化裝配的創(chuàng)新突破

在核能工業(yè)領(lǐng)域���,核燃料棒的裝配精度與效率直接關(guān)系核反應(yīng)堆的安全性與運(yùn)行效能�。傳統(tǒng)裝配流程依賴人工操作�,存在效率低、精度波動大���、人員接觸放射性環(huán)境風(fēng)險高等痛點(diǎn)����。為滿足行業(yè)對自動化���、智能化裝配的迫切需求���,我們成功研制了端板焊核燃料棒智能識別與定位裝備,以高精度機(jī)器視覺為核心����,融合機(jī)電一體化技術(shù),為核燃料棒的裝配提供全流程解決方案�。

產(chǎn)品概述

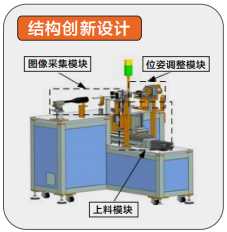

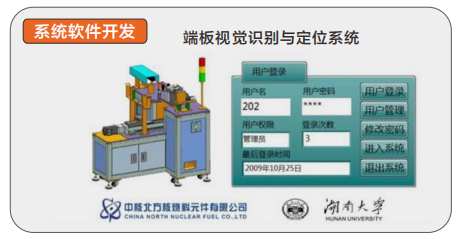

本裝備采用模塊化設(shè)計(jì),集成高分辨率工業(yè)相機(jī)���、多軸精密機(jī)械臂���、智能算法處理單元及專用控制軟件,可實(shí)現(xiàn)對核燃料棒端板焊縫的智能識別���、定位與質(zhì)量檢測����。其核心技術(shù)包括:

1. 高精度視覺檢測系統(tǒng):搭載微米級光學(xué)成像模塊與多光譜光源����,可清晰捕捉焊縫形貌細(xì)節(jié),結(jié)合深度學(xué)習(xí)算法����,實(shí)現(xiàn)焊縫位置、尺寸及缺陷的毫秒級識別�,定位精度達(dá)±0.02mm。

2. 機(jī)電協(xié)同控制技術(shù):通過視覺-運(yùn)動控制閉環(huán)反饋,機(jī)械臂動態(tài)調(diào)整抓取路徑����,確保燃料棒與端板焊接工位的對位,重復(fù)定位穩(wěn)定性超99.9%����。

3. 智能防錯與安全防護(hù):內(nèi)置工藝參數(shù)自校驗(yàn)功能,實(shí)時監(jiān)測裝配過程異常����;設(shè)備采用全封閉防護(hù)結(jié)構(gòu),配置輻射屏蔽層與遠(yuǎn)程監(jiān)控接口����,大限度保障操作安全。

應(yīng)用價值

該裝備已成功應(yīng)用于某大型核燃料組件生產(chǎn)線����,顯著提升裝配效率與質(zhì)量:

效率提升:單根燃料棒裝配時間由人工操作的15分鐘縮短至3分鐘,產(chǎn)能提升400%���;

質(zhì)量優(yōu)化:焊縫定位合格率從92%提升至99.8%����,缺陷漏檢率趨近于零;

安全升級:實(shí)現(xiàn)“無人化”操作����,減少人員接觸放射性環(huán)境時長90%以上����。

行業(yè)意義

本產(chǎn)品填補(bǔ)了國內(nèi)核燃料棒全自動裝配裝備的技術(shù)空白,標(biāo)志著核工業(yè)智能制造邁入新階段����。其模塊化架構(gòu)還可適配其他精密零部件的裝配場景,為航空航天�、新能源等制造領(lǐng)域提供可復(fù)用的技術(shù)范式。未來���,我們將持續(xù)迭代AI算法與柔性化設(shè)計(jì)�,助力全球核工業(yè)的數(shù)字化轉(zhuǎn)型與安全升級����。

——以創(chuàng)新技術(shù)守護(hù)核能安全,以智能裝備驅(qū)動產(chǎn)業(yè)未來�。